HLCにおけるレーザーの予知保全技術

予知保全技術は、さまざまな産業分野において画期的なアプローチとして登場し、設備性能の最適化、ダウンタイムの削減、そして最終的にはコスト削減を実現しています。本記事では、レーザーシステムに特化して予知保全の世界を詳しく解説します。Huaris Laser Cloud(HLC)におけるコンセプト、技術的な詳細、そして注目すべきビジネス分析についてご紹介します。

最先端技術に支えられた予知保全技術は、レーザーシステム管理の在り方を大きく変えています。この分野の最前線に立つHuaris Laser Cloudは、ゲームチェンジャーとなるソリューションを提供します。本記事では、予知保全の概念をわかりやすく解説するだけでなく、HLCを業界のリーダーたらしめている技術的側面を紐解きます。さらに、この高度なレーザー保全システムを導入することによる経済的影響についても掘り下げていきます。予知保全技術とHuaris Laser Cloudとともに、レーザーシステム管理の未来を探っていきましょう。

製造業における予防保全および予知保全技術

予防保全技術は、レーザーの故障や性能低下が発生する前に潜在的な問題を特定し、修正することを目的とした定期的な保全スケジュールに基づいています。予防保全には、レーザー光学系の清掃やアライメント、摩耗または損傷した部品の交換、校正、位置調整、清掃、性能試験などが含まれます。

一方、予知保全技術は、データと解析を活用して故障や重大な性能低下が発生する時期を予測し、それに基づいて保全を計画する、より高度な保全戦略です。予知保全には、レーザー出力、ビーム幅、ビーム指向安定性の監視や、レーザー制御システムから取得したデータを解析して、レーザーの異常を示すパターンや傾向を検出することが含まれます。

予防保全技術と予知保全技術の違い

予防保全(レーザー)

予防保全ツールのスケジュールは、一定期間にわたって収集された履歴データに基づいて作成され、ユーザーはそのデータからレーザー性能を学習します。通常、スケジュールは周期的に設定されます。データに基づいて典型的な故障時期が算出され、故障が予想される前に保全作業が実施されるよう、保全周期が設定されます。

予知保全(レーザー)

一方、予知保全技術は、寿命データの解析に基づいて実装され、さまざまなトレンドやイベントが監視されます。収集された情報を基に、重要なパラメータが時間軸上で外挿され、その結果から将来的な不具合が予測されます。これにより、必要な対策が事前に提示されます。このアプローチでは、予防保全のような定期的な作業ではなく、必要に応じて保全作業が実施されます。

予防保全および予知保全の概念については、以前の記事「レーザーの予防保全と予知保全」でも簡単に解説しています。

製造業における予知保全 ― 各種保全モデルの比較

実務においては、非常に多様な保全アプローチが存在します。一般的に、製造業における保全では、予防保全を実施するか、設備が故障してから修理を行うかのいずれかが選択されています。

後者のモデルは概念的には非常にシンプルです。装置や機械が故障すると、保全部門が不具合の原因を診断し、部品を発注・交換した後に作業が再開されます。しかし、このモデルには深刻な問題があります。

例えば、故障が発生してから調達プロセスが始まるため、装置や機械のダウンタイムが非常に長くなる可能性があります。さらに、部品の納期が長引くことで、作業停止期間がさらに延びることもあります。このモデルの影響を深く掘り下げなくとも、スペアパーツ在庫に資金が拘束されない一方で、長期ダウンタイムによる生産能力低下に伴う収益減少は、慎重に考慮すべき点であることは明らかです。

この問題の重要性を示す簡単なユースケース分析

一方、予防保全モデルを導入すると、いくつかの業務プロセスが発生します。例えば、保全作業に必要なスペアパーツを常に確保するため、適切なタイミングで定期的に調達プロセスを実施する必要があります。予防保全ツールの作業内容は通常明確に定義されており、管理が容易です。たとえば、特定の摩耗部品を交換するのに要する時間は明確であり、機械の生産性を正確に算出できます。そのため、ユーザーへの影響を最小限に抑える形で保全計画を立てることが可能です。また、このモデルでは、故障後修理モデルと比較してダウンタイムが大幅に削減され、生産性が向上し、企業においては収益増加につながるのが一般的です。

予知保全技術モデルは、予防保全よりもさらに多くのメリットをもたらします。保全範囲を縮小でき、スペアパーツ調達に伴う「凍結資本」を削減できるからです。ただし、その適切な運用には大量のデータが必要であり、常にそれが可能とは限りません。

レーザーダウンタイムのコスト ― ケーススタディ分析

すでに述べた通り、ダウンタイムは損失を意味します。企業であれば金銭的損失となり、研究機関であれば、高価で利用が難しい研究装置におけるビームタイムの損失を意味することもあります。ここでは問題の重要性を示すため、簡単な思考実験を行います。ケーススタディとして、瘢痕除去治療を専門とする美容クリニックで使用されているレーザーシステムを想定します。

前提条件は以下の通りです:

レーザーシステムの価格:50,000ユーロ

減価償却率:30%

月間減価償却費:1,250ユーロ

患者1人あたりの施術費用:100ユーロ

1回の施術時間:15分

1日の稼働時間:8時間

1日の収入:100 ×(60/15)× 8 = 3,200ユーロ

1週間の収入:5日 × 3,200 = 16,000ユーロ

5週間の収入:5 × 16,000 = 80,000ユーロ

(Photo from Freepick)

頻繁に発生するダウンタイムは4~6週間であり、平均5週間と仮定します。上記の試算によると、レーザー1台のみで運営するクリニックにおける5週間の総損失は、80,000ユーロ+1,250ユーロ=81,250ユーロとなります。これは、失われた収入と減価償却に関連する所有コストのみを含んでいます。修理サービスやスペアパーツの費用は大きく変動するため、ここでは含めていませんが、当然考慮すべき要素です。

一方、予知保全を実施した場合、ダウンタイムは数時間の予防作業にまで短縮されるのが一般的です。以下を仮定します:

予防保全作業時間:5時間

収入損失:100 ×(60/15)× 5 = 2,000ユーロ

5時間分の減価償却費:650ユーロ

総損失:2,000 + 650 = 2,650ユーロ

このシナリオでは、保全作業自体のコストはケースごとに大きく異なるため考慮していませんが、通常は後者の方が大幅に低くなります。

比較すると、予知保全を行わない場合の損失は81,250ユーロです。一方、予知保全システムが稼働している場合、損失は2,650ユーロにまで削減されます。つまり、約97%の削減となります。

これはあくまでデモンストレーション的な試算ですが、組織や使用中のレーザーに予知保全を導入することで得られる効果は非常に大きい可能性があり、予知保全の導入は十分に価値があることが明確です。

レーザーにおける保全の課題:現状

予防保全および予知保全モデルは、産業機器においてはゴールドスタンダードとされています。しかし、さまざまな理由から、これまでレーザーシステムには十分に導入されてきませんでした。その結果、多くの企業や研究機関では、故障後修理という最も原始的なモデルで運用されています。

なぜレーザーには予知保全が存在しなかったのかを考える価値があります。その答えは単純です。これまで、それを可能にするツールが存在しなかったのです。前述の通り、予知保全モデルには大量のデータ収集と処理が必要であり、それが可能になったのはごく最近のことです。

レーザーシステムに予知保全を導入するためのツールが存在しなかったため、これまでレーザーは故障後に修理を行うしかありませんでした。その結果、数週間、場合によっては数か月に及ぶダウンタイムが当たり前の状況となっていました。

また、レーザーシステムの長期的な性能に関する定量データが存在しなかったことも事実です。そのため、レーザーのさまざまな不安定性は知られ、観測されてきましたが、長期的に測定されることはありませんでした。管理者であれば誰もが知っているように、測定されないものは管理できません。レーザーの挙動を長期間にわたって分析することは、非常に有益です。

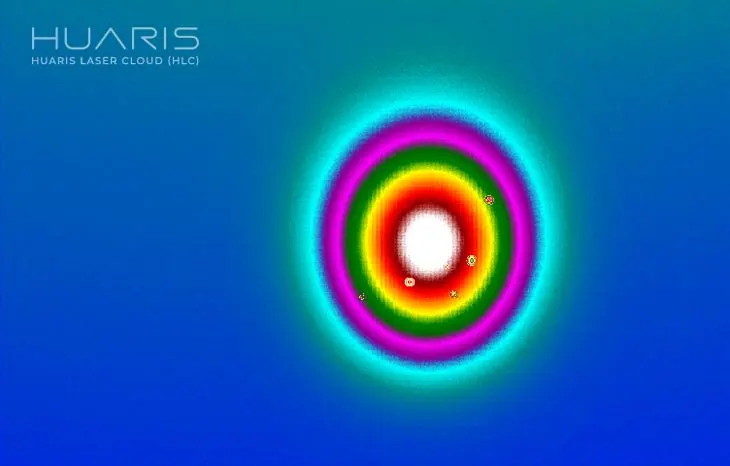

一例として、レーザービーム幅の測定結果を以下のグラフに示します。これらのグラフは、約1か月間のデータを示しています。

このような大きな変動は、レーザービームとターゲットとの相互作用に影響を与えます。金属板切断やプラズマ生成、研究用途など、用途を問わず、ビーム幅の増加は、強度が分布する面積の増加を意味します。その結果、ビームと物質との相互作用が損なわれます。

上記のデータは、Perspectiva Solutionsの生産拠点において、実際のレーザーシステムを測定した結果です。

Huaris Laser Cloudはどのように予知保全を実現するのか?

Huaris Laser Cloud(HLC)システムは、レーザーシステムに予知保全技術を導入するための、初の高度かつ汎用的なツールです。

その基本アーキテクチャは、以下の主要な要素で構成されています:

レーザービームは、産業用途では専用センサー、その他の用途ではレーザービームプロファイラによって監視されます。必要に応じて、別途パワーメーターを追加することも可能です。

センサーは、ローカルPCまたは専用タブレット(HuarisレーザービームプロファイラのMobiバージョン)に接続されます。

ローカル環境でデータが前処理され、一部の情報が即時表示されます。

ローカルアプリケーションは、リモートデータベースとの通信も担当します。

人工知能(AI)アルゴリズムが、ストリーミングデータをリアルタイムで全自動解析し、結果をレーザー所有者および必要に応じて保全部門へ提供します。

Webアプリケーションでは、履歴データおよびリアルタイムデータの表示、不具合検出や推奨事項の通知、ユーザー管理が可能です。

主な特長:

Webアプリケーションによるリモートレーザー管理

Mac、Windows、タブレット、スマートフォンで使用可能なシステム診断型Webアプリケーション

AIモデルによる即時かつ自動的なデータ解析

個別のレーザービームプロファイラ、パワーメーター、産業用センサーに共通のWebアプリケーション ― すべての顧客に一つのソリューション

AIコンポーネントは、全レーザー共通の事前学習モデルを備えつつ、各レーザーの特性を考慮して定期的に再学習

AIモデルは、特定時点のレーザービーム品質だけでなく、時間経過に伴う変化(トレンド分析)も解析し、過去および将来の性能を明確に可視化

Webアプリケーション内表示、Eメール、SMSによる通知および提案生成

HLCにおいてAIが検出する代表的なアーティファクト例

Dust - Example artifact detected by AI in the Huaris Laser cloud(HLC)

Linear diffraction example artifact detected by Huaris Laser Cloud (HLC)

Diffraction on rounded structure example artifact detected by HLC

Spherical artifact detected by Huaris Laser Cloud - (HLC)

適用分野

HLCは、主にレーザー波長によって適用範囲が決まりますが、非常に幅広い製品に対応可能です。一般的に、さまざまな種類のレーザーに導入でき、これらすべてを同一のWebアプリケーションから管理できます。

ビデオチュートリアルを見る

重要なポイント

レーザーシステムに予知保全手法を導入することで、多くのメリットが得られます。

レーザー所有者にとっての利点:

コスト削減

レーザー稼働率の向上

収益の増加

レーザーシステムのリモート管理

自動診断

自動通知および保全推奨

保全会社にとっての利点:

レーザー保全作業管理ツール

保全アクションを提案するツール

自動診断

自動通知および保全推奨

最終注記:HuarisはPerspectiva Solutions Ltd.のブランドです。HLCはPerspectiva Solutions Ltd.の独自技術です。

レーザービームプロファイラに関する最新記事

Author