Technologies de maintenance prédictive des lasers dans HLC

Les technologies de maintenance prédictive se sont imposées comme une approche révolutionnaire dans de nombreux secteurs, garantissant des performances optimales des équipements, réduisant les temps d’arrêt et permettant, en fin de compte, des économies de coûts. Dans cet article, nous explorons l’univers de la maintenance prédictive en nous concentrant plus particulièrement sur les systèmes laser. Rejoignez-nous pour découvrir les concepts, les aspects techniques et l’analyse économique remarquable proposés par Huaris Laser Cloud (HLC).

Les technologies de maintenance prédictive, alimentées par des technologies de pointe, transforment la manière dont nous gérons les systèmes laser. Huaris Laser Cloud, à l’avant-garde de cette innovation, offre une solution révolutionnaire. Dans cet article, nous allons non seulement démystifier le concept de maintenance prédictive, mais aussi dévoiler les aspects techniques qui font de HLC un leader du secteur. De plus, nous analyserons l’impact économique de l’adoption d’un système aussi avancé pour la maintenance des lasers. Restez avec nous et entrez dans le futur de la gestion des systèmes laser grâce aux technologies de maintenance prédictive et à Huaris Laser Cloud.

Dans cet article, vous apprendrez :

Maintenance préventive et maintenance prédictive dans l’industrie manufacturière

Les technologies de maintenance préventive reposent sur un calendrier de maintenance régulier, conçu pour identifier et corriger les problèmes potentiels avant qu’ils ne provoquent une panne ou une réduction significative des performances du laser. La maintenance préventive peut inclure des tâches telles que le nettoyage et l’alignement des optiques du laser, le remplacement des composants usés ou endommagés, ainsi que la réalisation de tests de calibration, d’alignement, de nettoyage et de performance.

Les technologies de maintenance prédictive reposent sur une stratégie de maintenance plus avancée, utilisant les données et leur analyse pour prédire quand une panne ou une baisse significative de performance est susceptible de se produire, et planifier la maintenance en conséquence. La maintenance prédictive peut inclure des tâches telles que la surveillance de la puissance du laser, de la largeur du faisceau et de la stabilité du pointage, ainsi que l’analyse des données issues des systèmes de contrôle du laser afin de détecter des motifs ou des tendances pouvant indiquer un problème.

Différences entre maintenance préventive et maintenance prédictive

Maintenance préventive des lasers

Le calendrier des outils de maintenance préventive est généralement établi sur la base de données historiques collectées sur une certaine période, permettant à l’utilisateur d’apprendre le comportement du laser. En règle générale, le calendrier est périodique. À partir de ces données, les périodes de défaillance typiques sont calculées et la maintenance est planifiée avant que la panne ne soit attendue.

Maintenance prédictive des lasers

Les technologies de maintenance prédictive, quant à elles, sont généralement mises en œuvre sur la base de l’analyse de données en temps réel, où diverses tendances et événements sont surveillés. À partir des informations collectées, les paramètres critiques sont extrapolés dans le temps afin de prédire les dysfonctionnements et de recommander des actions à entreprendre uniquement avant qu’ils ne surviennent. Cette approche implique que les actions de maintenance sont réalisées à la demande et non de manière périodique, comme dans le cas de la maintenance préventive.

Les concepts de maintenance préventive et prédictive ont été brièvement abordés dans l’un de nos articles précédents ici : Maintenance préventive et prédictive des lasers.

Maintenance prédictive dans l’industrie – comparaison de différents modèles de maintenance

Dans la pratique, on trouve des approches très diverses de la maintenance. De manière générale, dans la maintenance prédictive appliquée à l’industrie manufacturière, soit on effectue une maintenance préventive, soit on répare l’équipement uniquement lorsqu’il tombe en panne.

Ce dernier modèle est très simple dans son principe : lorsqu’un appareil ou une machine tombe en panne, l’équipe de maintenance diagnostique la source du dysfonctionnement, commande les pièces, les remplace, puis le travail peut reprendre. Ce modèle a toutefois des conséquences importantes.

Parmi celles-ci : le temps d’arrêt de l’appareil ou de la machine peut être très long, car le processus d’approvisionnement ne démarre qu’après la détection et le diagnostic de la panne. De plus, les délais de livraison peuvent être importants, ce qui allonge encore la durée totale de l’arrêt. Sans approfondir davantage les conséquences de ce modèle, il convient de noter que, même si les capitaux ne sont pas immobilisés dans des pièces de rechange stockées, la perte de revenus due à la réduction de la capacité de production pendant un long arrêt doit être sérieusement prise en compte.

Une simple analyse de cas d’utilisation montre l’ampleur de ce problème.

En revanche, le déploiement d’un modèle de maintenance préventive induit plusieurs processus métier. Par exemple, il suppose que certains processus d’approvisionnement soient menés régulièrement et au moment opportun afin de garantir la disponibilité des pièces de rechange lorsque la maintenance est nécessaire. Les tâches de maintenance préventive sont généralement bien définies et donc maîtrisables. Par exemple, il est clair combien de temps prend le remplacement d’un composant usé. Ainsi, la productivité de la machine peut être correctement calculée et la maintenance planifiée de manière à minimiser l’impact sur les utilisateurs. En outre, ce modèle implique généralement une réduction significative des temps d’arrêt par rapport au modèle de réparation après panne, une augmentation de la productivité et, pour les organisations commerciales, une amélioration des revenus.

Le modèle de maintenance prédictive apporte évidemment encore plus d’avantages que la maintenance préventive, car il réduit l’ampleur des opérations de maintenance et le capital immobilisé dans les pièces de rechange. Toutefois, son bon fonctionnement suppose la disponibilité de grandes quantités de données, ce qui n’est pas toujours possible.

Coût des temps d’arrêt des lasers – analyse de cas

Comme déjà expliqué, les temps d’arrêt entraînent des pertes. Qu’elles soient financières pour une entreprise ou qu’il s’agisse d’une perte de temps de faisceau sur un équipement de recherche coûteux et difficile d’accès. Réalisons un exercice simple pour illustrer l’importance du problème. Notre étude de cas concerne un système laser utilisé dans une clinique esthétique spécialisée dans le traitement des cicatrices.

Hypothèses :

Coût du système laser : 50 000 EUR

Taux d’amortissement : 30 %

Valeur d’amortissement mensuelle : 1 250 EUR

Coût d’une visite patient : 100 EUR

Durée d’un traitement : 15 min

Temps de travail quotidien : 8 heures

Revenu journalier : 100 × (60/15) × 8 = 3 200 EUR

Revenu hebdomadaire : 5 jours × 3 200 EUR = 16 000 EUR

Revenu sur 5 semaines : 5 × 16 000 EUR = 80 000 EUR

(Photo from Freepick)

Les temps d’arrêt fréquents sont de 4 à 6 semaines. Nous avons donc supposé une moyenne de 5 semaines. Selon les estimations ci-dessus, les pertes totales d’une clinique utilisant un seul laser sur une période de 5 semaines sont de : 80 000 EUR + 1 250 EUR = 81 250 EUR. Ces montants incluent uniquement les coûts liés à la perte de revenus et à l’amortissement. Les coûts de réparation et des pièces de rechange peuvent varier fortement et ne sont pas inclus ici, mais doivent également être pris en compte.

Si une action de maintenance prédictive est mise en place, le temps d’arrêt est généralement réduit à quelques heures de maintenance préventive. En supposant :

Temps de maintenance préventive : 5 heures

Perte totale de revenus : 100 × (60/15) × 5 = 2 000 EUR

Amortissement sur 5 heures : 650 EUR

Perte totale : 2 000 + 650 = 2 650 EUR

Dans ce scénario, le coût de la maintenance n’est pas pris en compte, car il peut varier considérablement d’un cas à l’autre, mais il est généralement bien inférieur.

Comparaison : sans maintenance prédictive, la perte est de 81 250 EUR. Avec un système de maintenance prédictive opérationnel, la perte est réduite à 2 650 EUR, soit une réduction d’environ 97 %.

Il s’agit bien entendu d’un exemple simplifié, et les bénéfices liés à la mise en œuvre de la maintenance prédictive dépendront de votre organisation et de vos systèmes laser. Néanmoins, il est clair que les gains potentiels sont très importants et que la maintenance prédictive mérite d’être déployée.

Problématique de la maintenance des lasers : état actuel

Les modèles de maintenance préventive et prédictive sont des standards dans les équipements industriels. Cependant, pour diverses raisons, ils n’ont pas encore été largement mis en œuvre dans les systèmes laser. De ce fait, la plupart des entreprises et instituts de recherche fonctionnent encore selon le modèle primitif de réparation après panne.

Il est légitime de se demander pourquoi la maintenance prédictive n’était pas disponible pour les lasers. La réponse est simple : jusqu’à récemment, il n’existait pas d’outils adaptés. Comme mentionné précédemment, la maintenance prédictive nécessite la collecte et le traitement de grandes quantités de données, ce qui n’est devenu possible que ces dernières années.

En l’absence d’outils permettant le déploiement de la maintenance prédictive dans les systèmes laser, ceux-ci n’avaient d’autre choix que d’être réparés après une panne, entraînant des temps d’arrêt de plusieurs semaines, voire de plusieurs mois.

De plus, les données quantitatives sur les performances des systèmes laser à long terme n’étaient pas disponibles. Les instabilités étaient connues et observées, mais non mesurées sur de longues périodes. Or, comme tout gestionnaire le sait, ce qui n’est pas mesuré ne peut pas être géré. L’analyse du comportement d’un laser sur le long terme est donc extrêmement instructive.

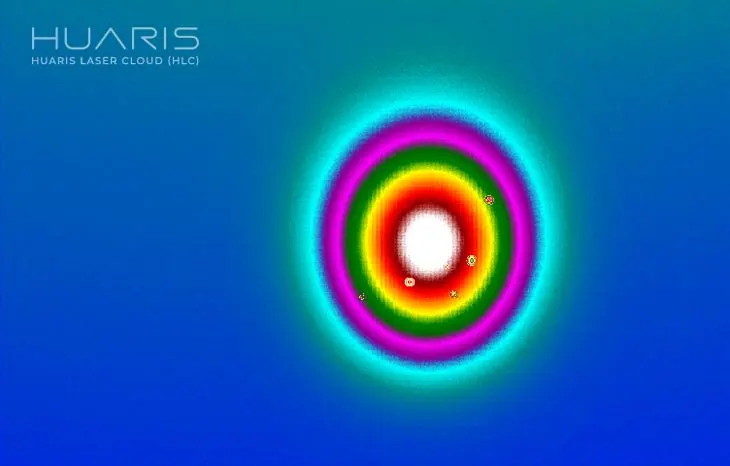

À titre d’exemple, les résultats de mesure de la largeur du faisceau laser sont présentés sur les graphiques ci-dessous, couvrant une période d’environ un mois.

De telles fluctuations ont un impact direct sur l’interaction du faisceau laser avec la cible, quelle que soit l’application : découpe de tôle métallique ou création de plasma pour la recherche. Une augmentation de la largeur du faisceau implique une augmentation de la surface sur laquelle l’intensité est répartie, compromettant ainsi l’interaction du faisceau avec la matière.

Les données présentées ci-dessus proviennent de mesures effectuées sur des systèmes laser réels sur le site de production de Perspectiva Solutions.

Comment Huaris Laser Cloud déploie le concept de maintenance prédictive ?

Le système Huaris Laser Cloud (HLC) est le premier outil avancé et universel permettant le déploiement des technologies de maintenance prédictive dans les systèmes laser.

L’architecture générale repose sur plusieurs piliers clés :

Le faisceau laser est surveillé par un capteur dédié dans les solutions industrielles ou par un profileur de faisceau laser dans d’autres applications. Un wattmètre séparé peut être ajouté en option.

Le capteur est connecté à un PC local ou à une tablette dédiée (version Mobi des profileurs de faisceau laser Huaris).

Les données sont prétraitées localement et certaines informations sont affichées pour une visualisation instantanée.

L’application locale assure également la communication avec la base de données distante.

Des algorithmes d’intelligence artificielle analysent automatiquement les données en temps réel et présentent les résultats au propriétaire du laser et, en option, à l’entreprise de maintenance.

L’application web affiche les données historiques et en temps réel, présente des notifications de dysfonctionnement et des recommandations, et permet la gestion des utilisateurs.

Fonctionnalités clés :

L’application web permet la gestion à distance des lasers

Application web indépendante du système (Mac, Windows, tablette, smartphone)

Analyse instantanée et automatique des données par intelligence artificielle

Application web commune aux profileurs de faisceau laser, wattmètres et capteurs industriels dédiés

Modèles d’IA pré-entraînés communs à tous les lasers, avec réentraînement périodique pour tenir compte des spécificités de chaque laser

Analyse de la qualité du faisceau à un instant donné et de son évolution dans le temps (analyse des tendances)

Génération de notifications et de recommandations via l’application, e-mail ou SMS

Exemples d’artefacts détectés par l’intelligence artificielle dans HLC

Dust - Example artifact detected by AI in the Huaris Laser cloud(HLC)

Linear diffraction example artifact detected by Huaris Laser Cloud (HLC)

Diffraction on rounded structure example artifact detected by HLC

Spherical artifact detected by Huaris Laser Cloud - (HLC)

Domaines d’application

HLC est applicable à une très large gamme de produits, principalement déterminée par la longueur d’onde du laser. De manière générale, il peut être déployé sur des lasers très différents et tous gérés depuis une seule application web.

Voir nos tutoriels vidéo

Points clés à retenir

Le déploiement de la maintenance prédictive dans les systèmes laser apporte de nombreux avantages.

Pour le propriétaire du laser :

Réduction des coûts

Augmentation de la disponibilité du laser

Augmentation des revenus

Gestion à distance des systèmes laser

Diagnostics automatisés

Notifications et recommandations de maintenance automatisées

Pour l’entreprise de maintenance :

Outil de gestion des tâches de maintenance laser

Outil de suggestion d’actions de maintenance

Diagnostics automatisés

Notifications et recommandations automatisées

Note finale : Huaris est une marque de Perspectiva Solutions Ltd. HLC est une technologie propriétaire de Perspectiva Solutions Ltd.

Articles récents sur les profileurs de faisceaux laser

Author