Tecnologie di manutenzione predittiva dei laser in HLC

Le tecnologie di manutenzione predittiva sono emerse come un approccio rivoluzionario in diversi settori, garantendo prestazioni ottimali delle apparecchiature, riducendo i tempi di inattività e, in definitiva, abbattendo i costi. In questo articolo esploriamo il mondo della manutenzione predittiva con un’attenzione particolare ai sistemi laser. Unisciti a noi mentre analizziamo i concetti, le complessità tecniche e la notevole analisi di business all’interno di Huaris Laser Cloud (HLC).

Le tecnologie di manutenzione predittiva, alimentate da tecnologie all’avanguardia, stanno trasformando il modo in cui gestiamo i sistemi laser. Huaris Laser Cloud, all’avanguardia di questa innovazione, offre una soluzione rivoluzionaria. In questo articolo non solo chiariremo il concetto di manutenzione predittiva, ma analizzeremo anche gli aspetti tecnici che rendono HLC un leader del settore. Inoltre, approfondiremo l’impatto economico dell’adozione di un sistema così avanzato per la manutenzione dei laser. Resta con noi mentre viaggiamo nel futuro della gestione dei sistemi laser con le tecnologie di manutenzione predittiva e Huaris Laser Cloud.

In questo articolo scoprirai:

Manutenzione preventiva e predittiva nella produzione

Le tecnologie di manutenzione preventiva si basano su un programma di manutenzione regolare progettato per identificare e correggere potenziali problemi prima che portino a un guasto o a una riduzione significativa delle prestazioni del laser. La manutenzione preventiva può includere attività come la pulizia e l’allineamento delle ottiche del laser, la sostituzione di componenti usurati o danneggiati e l’esecuzione di test di calibrazione, allineamento, pulizia e prestazioni.

Le tecnologie di manutenzione predittiva si basano invece su una strategia di manutenzione più avanzata che utilizza dati e analisi per prevedere quando è probabile che si verifichi un guasto o una riduzione significativa delle prestazioni, programmando la manutenzione di conseguenza. La manutenzione predittiva può includere attività come il monitoraggio della potenza del laser, della larghezza del fascio e della stabilità di puntamento, nonché l’analisi dei dati provenienti dai sistemi di controllo del laser per individuare schemi o tendenze che possano indicare un problema.

Differenze tra manutenzione preventiva e predittiva

Manutenzione preventiva dei laser

Il programma di manutenzione preventiva viene in genere creato sulla base dei dati storici raccolti in un certo periodo di tempo, dai quali l’utente apprende le prestazioni del laser. Normalmente il programma è periodico. Sulla base dei dati vengono calcolati i periodi tipici di guasto e il piano di manutenzione viene impostato con una periodicità tale che le azioni di manutenzione avvengano prima che il guasto sia previsto.

Manutenzione predittiva dei laser

Le tecnologie di manutenzione predittiva, invece, sono normalmente implementate sulla base dell’analisi dei dati operativi, in cui vengono monitorate diverse tendenze ed eventi. Sulla base delle informazioni raccolte, i parametri critici vengono estrapolati nel tempo e, da questa estrapolazione, viene previsto il malfunzionamento per suggerire determinate azioni da intraprendere prima che si verifichi. Questo approccio implica che le azioni di manutenzione vengano eseguite su richiesta e non su base periodica, come avviene nella manutenzione preventiva.

Los conceptos de mantenimiento preventivo y predictivo se han tratado brevemente en uno de nuestros artículos anteriores aquí: Mantenimiento preventivo y predictivo de láseres.

Manutenzione predittiva per la produzione – confronto tra diversi modelli di manutenzione

Nella pratica si possono riscontrare approcci molto diversi alla manutenzione. In generale, nella manutenzione predittiva per la produzione, si esegue la manutenzione preventiva oppure si ripara l’apparecchiatura solo dopo il guasto.

Quest’ultimo modello è molto semplice nel concetto: quando un dispositivo o una macchina si guasta, il team di manutenzione diagnostica la causa del malfunzionamento, ordina i ricambi, li sostituisce e quindi il lavoro può riprendere. Tuttavia, questo modello ha implicazioni molto serie.

Alcune di esse sono: il tempo di fermo del dispositivo o della macchina può essere molto lungo, perché il processo di approvvigionamento inizia solo dopo che il guasto è stato rilevato e diagnosticato. Inoltre, anche la consegna può avere tempi lunghi, che si sommano alla durata complessiva dell’interruzione del lavoro. Senza entrare troppo nel dettaglio delle conseguenze di questo modello, va notato che, anche se il capitale non è immobilizzato nei ricambi stoccati in magazzino, la riduzione dei ricavi dovuta alla perdita di capacità produttiva causata dai lunghi tempi di fermo deve essere seriamente considerata.

Un’analisi di un semplice caso d’uso mostra l’importanza di questo problema.

D’altra parte, l’adozione del modello di manutenzione preventiva comporta diversi processi aziendali. Ad esempio, presuppone che determinati processi di approvvigionamento vengano eseguiti regolarmente nel momento giusto, per garantire che i ricambi siano disponibili ogni volta che è necessario eseguire la manutenzione. Normalmente le attività della manutenzione preventiva sono ben definite e quindi gestibili. Ad esempio, è molto chiaro quanto tempo sia necessario per sostituire un determinato componente usurato. Di conseguenza, la produttività della macchina può essere calcolata con precisione e la manutenzione può essere pianificata in modo adeguato per ridurre al minimo l’interferenza con gli utenti del dispositivo. Inoltre, questo modello implica tipicamente una forte riduzione dei tempi di fermo rispetto al modello di riparazione a guasto, un aumento della produttività e, nel caso delle organizzazioni aziendali, un incremento dei ricavi.

Il modello di manutenzione predittiva offre ovviamente ancora più vantaggi rispetto alla manutenzione preventiva, poiché riduce l’ambito delle attività di manutenzione e il capitale “immobilizzato” nel processo di approvvigionamento dei ricambi. Tuttavia, per un funzionamento corretto, richiede la disponibilità di grandi quantità di dati, che non sempre sono disponibili.

Costo dei tempi di fermo del laser – analisi di un caso studio

Come già evidenziato, il tempo di fermo comporta perdite. Possono essere perdite finanziarie in un’azienda o perdita di tempo di utilizzo del fascio in un apparato di ricerca costoso e difficilmente accessibile. Facciamo un rapido esercizio teorico per evidenziare l’importanza del problema. Il nostro caso di studio riguarda un sistema laser utilizzato in una clinica estetica specializzata nella rimozione delle cicatrici.

Ipotesi:

Costo del sistema laser: 50.000 EUR

Tasso di ammortamento: 30%

Valore di ammortamento mensile: 1.250 EUR

Costo di una singola visita del paziente: 100 EUR

Durata di un singolo trattamento: 15 min

Orario di lavoro giornaliero: 8 ore

Ricavi giornalieri: 100 × (60/15) × 8 = 3.200 EUR

Ricavi settimanali: 5 giorni × 3.200 EUR = 16.000 EUR

Ricavi in 5 settimane: 5 × 16.000 EUR = 80.000 EUR

(Photo from Freepick)

I tempi di fermo frequenti sono di 4–6 settimane; abbiamo quindi ipotizzato una media di 5 settimane. Secondo le stime sopra riportate, le perdite totali di una clinica che lavora con un solo laser durante un periodo di 5 settimane ammontano a: 80.000 EUR + 1.250 EUR = 81.250 EUR! Questo include solo i costi di proprietà legati alla perdita di ricavi e all’ammortamento. Il costo del servizio di riparazione e dei ricambi può variare notevolmente, quindi non lo includiamo qui, ma deve comunque essere considerato.

Se invece si adotta un’azione di manutenzione predittiva, il tempo di fermo viene in genere ridotto a poche ore di lavoro preventivo. Se ipotizziamo:

Tempo di lavoro per la manutenzione preventiva: 5 ore

Perdita totale di ricavi: 100 × (60/15) × 5 = 2.000 EUR

Ammortamento durante 5 ore (stimato): 650 EUR

Perdita totale: 2.000 + 650 = 2.650 EUR

In questo scenario, il costo della manutenzione non è considerato, poiché può variare notevolmente da un caso all’altro, ma in genere è molto più basso rispetto al caso precedente.

Per confronto: senza manutenzione predittiva la perdita è di 81.250 EUR. Con un sistema di manutenzione predittiva operativo, la perdita si riduce a 2.650 EUR, ovvero una riduzione di quasi il 97%.

Ovviamente questo è solo un esercizio dimostrativo e i benefici dell’implementazione della manutenzione predittiva nella tua organizzazione e con il tuo laser dovranno essere stimati in modo specifico, ma è chiaro che il guadagno può essere molto significativo e che la manutenzione predittiva vale decisamente la pena di essere adottata.

Problema della manutenzione nei laser: stato attuale

I modelli di manutenzione preventiva e predittiva rappresentano uno standard d’oro nelle apparecchiature industriali. Tuttavia, per vari motivi, finora non sono stati implementati nei sistemi laser. Di conseguenza, per la maggior parte del tempo, aziende e istituti di ricerca operano secondo il modello più primitivo di riparazione a guasto.

Vale la pena chiedersi perché i laser non abbiano avuto finora una manutenzione predittiva. La risposta semplice è: fino a poco tempo fa non esistevano strumenti per farlo. Come accennato in precedenza, il modello di manutenzione predittiva presuppone la raccolta e l’elaborazione di grandi quantità di dati, cosa che solo negli ultimi anni è diventata possibile.

Poiché non esistevano strumenti che permettessero di implementare la manutenzione predittiva nei sistemi laser, questi non avevano altra scelta che essere riparati dopo il guasto. Questo significava tempi di fermo di settimane o addirittura mesi, ben noti agli operatori del settore.

Inoltre, non erano disponibili dati quantitativi sulle prestazioni dei sistemi laser nel lungo periodo. Per questo motivo, le varie instabilità dei laser erano note e osservate, ma non misurate nel tempo. E, come ogni manager sa, ciò che non viene misurato non può essere gestito. Analizzare il comportamento del laser su lunghi periodi può essere estremamente istruttivo.

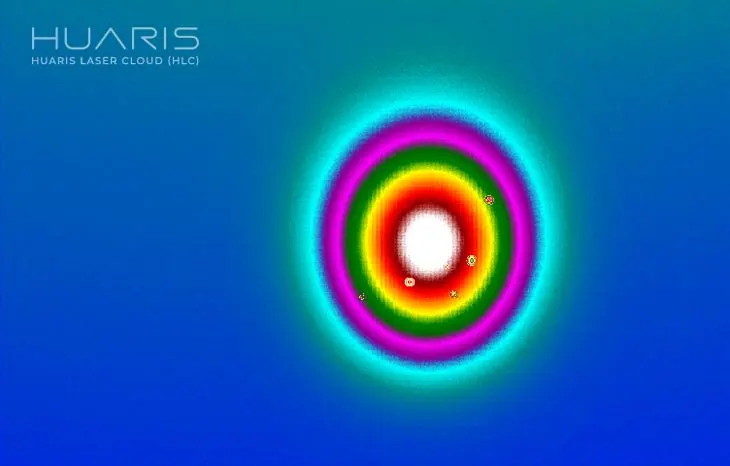

Ad esempio, i risultati delle misure della larghezza del fascio laser sono presentati nei grafici sottostanti, che mostrano una prospettiva di circa un mese.

Fluttuazioni così significative influiscono sull’interazione del fascio laser con il bersaglio. Indipendentemente dall’applicazione – taglio di lamiere o creazione di plasma e ricerca – un aumento della larghezza del fascio implica un aumento dell’area su cui l’intensità è distribuita. Di conseguenza, l’interazione del fascio con la materia risulta compromessa.

I dati presentati provengono da misurazioni di sistemi laser reali presso il sito produttivo di Perspectiva Solutions.

Come Huaris Laser Cloud implementa il concetto di manutenzione predittiva?

Il sistema Huaris Laser Cloud (HLC) è il primo strumento avanzato e universale per l’implementazione delle tecnologie di manutenzione predittiva nei sistemi laser.

L’architettura generale si basa su alcuni pilastri chiave:

Il fascio laser è monitorato da un sensore dedicato nelle soluzioni industriali o da un profilometro del fascio laser in altre applicazioni. Facoltativamente può essere aggiunto un misuratore di potenza separato.

Il sensore è collegato a un PC locale o a un tablet dedicato (versione Mobi dei profilometri Huaris).

Localmente, i dati vengono preelaborati e una parte delle informazioni viene visualizzata per un controllo immediato.

L’applicazione locale è anche responsabile della comunicazione con il database remoto.

Algoritmi di intelligenza artificiale (AI) analizzano in modo completamente automatico i dati in tempo reale e presentano i risultati al proprietario del laser e, opzionalmente, a un’azienda di manutenzione.

L’applicazione web presenta dati storici e in tempo reale, visualizza notifiche con l’individuazione dei malfunzionamenti del laser e raccomandazioni, e consente la gestione degli utenti.

Alcune funzionalità importanti includono:

L’applicazione web consente la gestione remota dei laser

L’applicazione web è indipendente dal sistema operativo: utilizzabile su Mac, Windows, tablet o smartphone

I modelli di intelligenza artificiale analizzano i dati istantaneamente e automaticamente

L’applicazione web è comune a profilometri del fascio laser, misuratori di potenza e sensori industriali dedicati: una sola soluzione per tutti i clienti

I componenti AI dispongono di modelli preaddestrati comuni a tutti i laser, ma vengono anche periodicamente riaddestrati per considerare le specificità di ciascun laser

I modelli AI analizzano non solo la qualità del fascio laser in un determinato momento, ma anche la sua evoluzione nel tempo (analisi delle tendenze), fornendo indicazioni chiare sulle prestazioni storiche e future del laser

L’applicazione web genera notifiche e suggerimenti visualizzati nell’applicazione stessa e inviati via e-mail o SMS

Alcuni esempi di anomalie rilevate dall’intelligenza artificiale in HLC

Dust - Example artifact detected by AI in the Huaris Laser cloud(HLC)

Linear diffraction example artifact detected by Huaris Laser Cloud (HLC)

Diffraction on rounded structure example artifact detected by HLC

Spherical artifact detected by Huaris Laser Cloud - (HLC)

Dove è applicabile?

HLC è applicabile a un’ampia gamma di prodotti e la sua applicabilità è determinata principalmente dalla lunghezza d’onda del laser. In generale, può essere implementato su laser molto diversi tra loro e tutti possono essere gestiti dalla stessa applicazione web.

Guarda i nostri video tutorial

Punti chiave

L’implementazione della metodologia di manutenzione predittiva nei sistemi laser offre numerosi vantaggi. Tra questi:

Per il proprietario del laser:

Riduzione dei costi

Aumento della disponibilità del laser

Incremento dei ricavi

Gestione remota dei sistemi laser

Diagnostica automatizzata

Notifiche automatiche e raccomandazioni di manutenzione

Per l’azienda di manutenzione:

Strumento per la gestione delle attività di manutenzione dei laser

Strumento che suggerisce azioni di manutenzione

Diagnostica automatizzata

Notifiche automatiche e raccomandazioni di manutenzione

Nota finale: Huaris è un marchio di Perspectiva Solutions Ltd. HLC è una tecnologia proprietaria di Perspectiva Solutions Ltd.

Post recenti sui profilometri per fasci laser

Author