Tecnologías de mantenimiento predictivo de láseres en HLC

Las tecnologías de mantenimiento predictivo se han convertido en un enfoque revolucionario en diversas industrias, garantizando un rendimiento óptimo de los equipos, reduciendo el tiempo de inactividad y, en última instancia, generando ahorro de costes. En este artículo, nos adentramos en el mundo del mantenimiento predictivo con un enfoque específico en los sistemas láser. Acompáñenos mientras exploramos los conceptos, los aspectos técnicos y el destacado análisis de negocio dentro de Huaris Laser Cloud (HLC).

Las tecnologías de mantenimiento predictivo, impulsadas por tecnología de vanguardia, están transformando la forma en que gestionamos los sistemas láser. Huaris Laser Cloud, a la vanguardia de esta innovación, ofrece una solución revolucionaria. En este artículo no solo desmitificamos el concepto de mantenimiento predictivo, sino que también analizamos los aspectos técnicos que convierten a HLC en un líder del sector. Además, profundizamos en el impacto económico de adoptar un sistema tan avanzado para el mantenimiento de láseres. Acompáñenos en este recorrido hacia el futuro de la gestión de sistemas láser con tecnologías de mantenimiento predictivo y Huaris Laser Cloud.

En este artículo aprenderá:

Tecnologías de mantenimiento preventivo y predictivo en la industria manufacturera

Las tecnologías de mantenimiento preventivo se basan en un programa de mantenimiento regular diseñado para identificar y corregir problemas potenciales antes de que provoquen una avería o una reducción significativa del rendimiento del láser. El mantenimiento preventivo puede incluir tareas como la limpieza y alineación de la óptica del láser, la sustitución de componentes desgastados o dañados y la realización de calibraciones, alineaciones, limpiezas y pruebas de rendimiento.

Las tecnologías de mantenimiento predictivo se basan en una estrategia de mantenimiento más avanzada que utiliza datos y análisis para predecir cuándo es probable que se produzca una avería o una reducción significativa del rendimiento, y programar el mantenimiento en consecuencia. El mantenimiento predictivo puede incluir tareas como la monitorización de la potencia del láser, el ancho del haz y la estabilidad de apuntamiento, así como el análisis de datos de los sistemas de control del láser para detectar patrones o tendencias que puedan indicar un problema.

Diferencias entre las tecnologías de mantenimiento preventivo y predictivo

Mantenimiento preventivo de láseres

El programa de herramientas de mantenimiento preventivo suele crearse a partir de datos históricos recopilados durante un determinado periodo de tiempo, a partir de los cuales el usuario aprende sobre el rendimiento del láser. Normalmente, el programa es periódico. Con base en los datos, se calculan los periodos típicos de fallo y se establece el calendario de mantenimiento con acciones que se realizan antes de que se espere el fallo.

Mantenimiento predictivo de láseres

Las tecnologías de mantenimiento predictivo, por el contrario, suelen implementarse a partir del análisis de datos históricos, donde se supervisan diversas tendencias y eventos. Con base en la información recopilada, los parámetros críticos se extrapolan en el tiempo y, a partir de esta extrapolación, se predice el mal funcionamiento para recomendar determinadas acciones antes de que se produzcan. Este enfoque implica que las acciones de mantenimiento se realizan bajo demanda y no de forma periódica, como en el mantenimiento preventivo.

Los conceptos de mantenimiento preventivo y predictivo se han tratado brevemente en uno de nuestros artículos anteriores aquí: Mantenimiento preventivo y predictivo de láseres.

Mantenimiento predictivo para la industria manufacturera: comparación de distintos modelos de mantenimiento

En la práctica pueden encontrarse enfoques muy diversos de mantenimiento. En términos generales, en el mantenimiento predictivo para la industria manufacturera, se suele optar por realizar mantenimiento preventivo o simplemente reparar el equipo cuando se avería.

Este último modelo es muy sencillo en concepto: cuando un dispositivo o máquina se avería, el equipo de mantenimiento diagnostica la fuente del fallo, se solicitan las piezas, se sustituyen y se reanuda el trabajo. Sin embargo, este modelo tiene implicaciones muy importantes.

Algunas de ellas son: el tiempo de inactividad del dispositivo o la máquina puede ser muy prolongado, ya que el proceso de adquisición comienza después de que se detecta y diagnostica el fallo. Además, el plazo de entrega también puede ser largo, lo que incrementa aún más la duración total de la interrupción del trabajo. Sin profundizar demasiado en las consecuencias de este modelo, cabe señalar que, aunque el capital no esté inmovilizado en piezas de repuesto almacenadas, la reducción de ingresos derivada de la pérdida de capacidad productiva debido al largo tiempo de inactividad debe considerarse seriamente.

Un análisis sencillo de un caso de uso que muestra la magnitud de este problema.

Por otro lado, la implementación del modelo de mantenimiento preventivo conlleva varios procesos empresariales. Por ejemplo, supone que ciertos procesos de adquisición deben realizarse de forma regular y en el momento adecuado para garantizar la disponibilidad de las piezas de repuesto cuando sea necesario realizar el mantenimiento. Normalmente, las tareas de las herramientas de mantenimiento preventivo están bien definidas y, por tanto, son gestionables. Por ejemplo, está claro cuánto tiempo lleva sustituir un componente desgastado. De este modo, la productividad de la máquina puede calcularse con precisión y el mantenimiento puede planificarse adecuadamente para minimizar las interferencias con los usuarios del equipo. Además, este modelo suele implicar una reducción significativa del tiempo de inactividad en comparación con el modelo de reparación tras la avería, un aumento de la productividad y, en el caso de organizaciones empresariales, un incremento de los ingresos.

El modelo de mantenimiento predictivo aporta, evidentemente, aún más beneficios que el mantenimiento preventivo, ya que reduce el alcance de las tareas de mantenimiento y el capital “inmovilizado” en la adquisición de piezas de repuesto. Sin embargo, para su correcto funcionamiento, requiere la disponibilidad de grandes volúmenes de datos, lo cual no siempre es posible.

Coste del tiempo de inactividad del láser: análisis de un caso práctico

Como ya se ha explicado, el tiempo de inactividad implica pérdidas. Ya sean económicas en el caso de una empresa o pérdida de tiempo de haz en instalaciones de investigación costosas y de acceso limitado. Hagamos un breve ejercicio conceptual para ilustrar la importancia del problema. Nuestro caso de estudio es un sistema láser utilizado en una clínica estética especializada en tratamientos de eliminación de cicatrices.

Suposiciones:

Coste del sistema láser: 50 000 EUR

Tasa de depreciación: 30 %

Valor de depreciación mensual: 1 250 EUR

Coste de una sola visita de un paciente: 100 EUR

Duración de un tratamiento: 15 min

Jornada laboral diaria: 8 horas

Ingresos diarios: 100 × (60/15) × 8 = 3 200 EUR

Ingresos semanales: 5 días × 3 200 EUR = 16 000 EUR

Ingresos en 5 semanas: 5 × 16 000 EUR = 80 000 EUR

(Photo from Freepick)

El tiempo de inactividad frecuente es de 4 a 6 semanas. Asumimos un promedio de 5 semanas. Según las estimaciones anteriores, las pérdidas totales de una clínica que trabaja con un solo láser durante un periodo de 5 semanas ascienden a: 80 000 EUR + 1 250 EUR = 81 250 EUR. Estas cifras incluyen únicamente los costes de propiedad relacionados con la pérdida de ingresos y la depreciación. El coste del servicio de reparación y de las piezas de repuesto puede variar considerablemente, por lo que no se incluye aquí, aunque también debe tenerse en cuenta.

Si se implementa una acción de mantenimiento predictivo, el tiempo de inactividad suele reducirse a unas pocas horas de trabajo preventivo. Si asumimos:

Tiempo de mantenimiento preventivo: 5 horas

Pérdida total de ingresos: 100 × (60/15) × 5 = 2 000 EUR

Depreciación durante 5 horas: 650 EUR

Pérdida total: 2 000 + 650 = 2 650 EUR

En este escenario, el coste del mantenimiento tampoco se tiene en cuenta, ya que puede variar mucho de un caso a otro, pero normalmente es mucho menor que en el caso anterior.

Comparación: sin mantenimiento predictivo, la pérdida es de 81 250 EUR. Con un sistema de mantenimiento predictivo operativo, la pérdida se reduce a 2 650 EUR, es decir, casi un 97 % menos.

Este es solo un ejercicio demostrativo y los beneficios de implementar el mantenimiento predictivo en su organización y en su sistema láser deberán estimarse de forma individual, pero es evidente que el beneficio potencial es muy significativo y que el mantenimiento predictivo merece claramente la pena.

Problema del mantenimiento en los láseres: situación actual

Los modelos de mantenimiento preventivo y predictivo son un estándar de referencia en equipos industriales. Sin embargo, por diversas razones, hasta ahora no se han implementado en los sistemas láser. Como resultado, la mayoría de las empresas e instituciones de investigación trabajan aún bajo el modelo más primitivo de reparación tras la avería.

Cabe preguntarse por qué los láseres no disponían hasta ahora de mantenimiento predictivo. La respuesta es sencilla: hasta ahora no existían las herramientas necesarias. Como se mencionó anteriormente, el modelo de mantenimiento predictivo requiere la recopilación y el procesamiento de grandes volúmenes de datos, algo que solo ha sido posible en los últimos años.

Dado que no existían herramientas para implementar el mantenimiento predictivo en sistemas láser, estos no tenían otra opción que ser reparados tras una avería. Esto implicaba tiempos de inactividad de semanas o incluso meses, algo bien conocido por los profesionales del sector.

Además, no se disponía de datos cuantitativos a largo plazo sobre el rendimiento de los sistemas láser. Por esta razón, las distintas inestabilidades de los láseres eran conocidas y observadas, pero no se medían a largo plazo. Y, como sabe cualquier gestor, lo que no se mide, no se gestiona. Analizar el comportamiento del láser durante un periodo prolongado puede ser muy revelador.

Como ejemplo, los resultados de medición del ancho del haz láser se presentan en los gráficos siguientes, que muestran aproximadamente una perspectiva de un mes.

Fluctuaciones tan significativas afectan a la interacción del haz láser con el objetivo, independientemente de la aplicación: corte de chapas metálicas o generación de plasma para investigación, ya que un aumento del ancho del haz implica un aumento del área sobre la que se distribuye la intensidad. En consecuencia, la interacción del haz con el material se ve comprometida.

¿Cómo implementa Huaris Laser Cloud el concepto de mantenimiento predictivo?

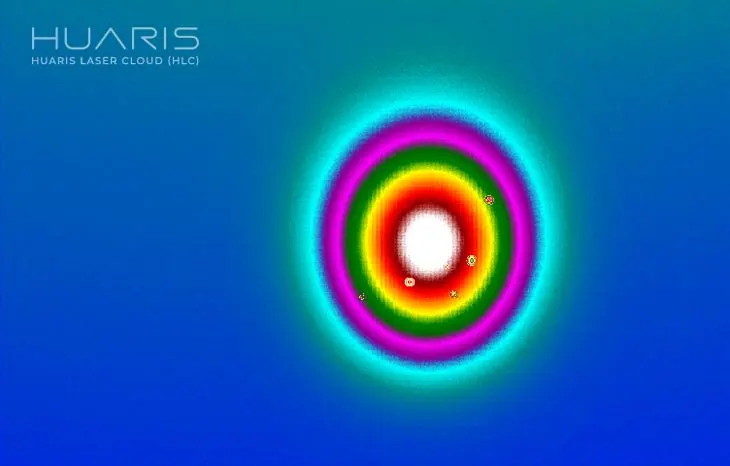

El sistema Huaris Laser Cloud (HLC) es la primera herramienta avanzada y universal para la implementación de tecnologías de mantenimiento predictivo en sistemas láser.

La arquitectura general se basa en varios pilares clave:

El haz láser se monitoriza mediante un sensor dedicado en soluciones industriales o mediante un perfilador de haz láser en otras aplicaciones. Opcionalmente, puede añadirse un medidor de potencia independiente.

El sensor se conecta a un PC local o a una tableta dedicada (versión Mobi de los perfiladores de haz láser Huaris).

A nivel local, los datos se preprocesan y parte de la información se muestra para una visualización inmediata.

La aplicación local también se encarga de la comunicación con la base de datos remota.

Algoritmos de inteligencia artificial (IA) analizan automáticamente los datos transmitidos en tiempo real y presentan los resultados al propietario del láser y, opcionalmente, a la empresa de mantenimiento.

La aplicación web muestra datos históricos y en tiempo real, notificaciones de detección de fallos del láser, recomendaciones y permite la gestión de usuarios.

Algunas características importantes incluyen:

La aplicación web permite la gestión remota de sistemas láser.

La aplicación web es independiente del sistema operativo: puede utilizarse en Mac, Windows, tabletas o smartphones.

Los modelos de inteligencia artificial analizan los datos de forma instantánea y automática.

La aplicación web es común para perfiladores de haz láser individuales, medidores de potencia y sensores industriales dedicados: una única solución para todos los clientes.

Los componentes de IA cuentan con modelos preentrenados comunes para todos los láseres, que además se reentrenan periódicamente para tener en cuenta la especificidad de cada láser.

Los modelos de IA analizan no solo la calidad del haz láser en un momento determinado, sino también su evolución a lo largo del tiempo (análisis de tendencias), proporcionando una visión clara del rendimiento histórico y futuro del láser.

La aplicación web genera notificaciones y recomendaciones que se muestran en la aplicación y se envían por correo electrónico o SMS.

Algunos ejemplos de anomalías detectadas por la inteligencia artificial en HLC

Dust - Example artifact detected by AI in the Huaris Laser cloud(HLC)

Linear diffraction example artifact detected by Huaris Laser Cloud (HLC)

Diffraction on rounded structure example artifact detected by HLC

Spherical artifact detected by Huaris Laser Cloud - (HLC)

¿Dónde es aplicable?

HLC es aplicable a una amplia gama de productos, y su aplicabilidad viene determinada principalmente por la longitud de onda del láser. En términos generales, puede implementarse en láseres muy diferentes, todos ellos gestionados desde una misma aplicación web.

Vea nuestros tutoriales en vídeo

Conclusiones clave

La implementación de la metodología de mantenimiento predictivo en sistemas láser aporta numerosos beneficios.

Para el propietario del láser:

Reducción de costes

Aumento de la disponibilidad del láser

Incremento de los ingresos

Gestión remota de los sistemas láser

Diagnóstico automatizado

Notificaciones automatizadas y recomendaciones de mantenimiento

Para la empresa de mantenimiento:

Herramienta para la gestión de tareas de mantenimiento láser

Herramienta que sugiere acciones de mantenimiento

Diagnóstico automatizado

Notificaciones automatizadas y recomendaciones de mantenimiento

Nota final: Huaris es una marca de Perspectiva Solutions Ltd. HLC es una tecnología propietaria de Perspectiva Solutions Ltd.

Entradas recientes sobre perfiladores de haz láser

Author